Spritzgusstechnik: Isolator und Epoxidharz

Steckverbinder von Nicomatic, und vor allem die MIL-DTL-83513G DMM-Serie, müssen unter strengen und rauen Bedingungen funktionieren. Um dieses Ziel zu erreichen haben wir im Rahmen unseres kontinuierlichen Innovations- und Verbesserungsprozesses entschieden unseren Herstellungsprozess auszubauen.

Unser einzigartiges Wissen im Bereich Spritzgusstechnik, welches wir uns über mehrere Jahre angeeignet haben konnte nun in unserer Produktionsstätte in Bons-en-Chablais, Frankreich integriert werden.

Die komplette DMM-Reihe hat von diesem Know-How profitiert. Nicomatic hat in innovative und präzise Fertigungsmittel von Uhrenherstellern aus der Mont Blanc Region investiert, bei denen die Toleranzen bei ±0.01 im Diameter und ±0.02 insgesamt liegen. Dank der modularen Struktur von Nicomatic, können wir die komplette Serie als Standard anbieten. Unser Design for Assembly-Prozess hat das Design verbessert um Konfigurationen kombinieren zu können und um eine neue Serie in weniger als zwei Stunden produzieren zu können. Diese Strategie erlaubt es uns, unseren 97% On Time Delivery Satz beizubehalten.

Zusätzlich wurde die Art, wie das Gehäuse und die Isolator zusammengesetzt werden, überarbeitet: Epoxidharz wird vom hinteren Teil des Steckverbinders eingegossen, wodurch der konkave Bereich aufgefüllt wird. Nach der Polymerisation des Epoxidharzes wirkt dieses als mechanischer Schutz dank seiner Festigkeit und seines Haftvermögens. Das Resultat ist ein fünfmal so hohes Rückhaltevermögen wie die MIL-DTL-83513 Norm es verlangt.

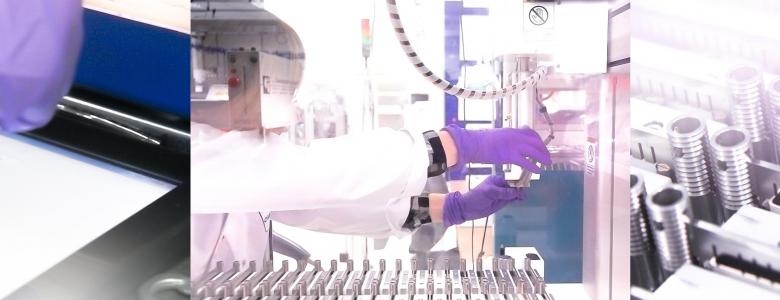

Auch im Bereich unserer Maschinen haben wir unsere Verfahren optimiert: Nicomatic hat eine zweiachsige Maschine mitentwickelt, welche den Absetzungsprozess des Epoxidharzes im Schlussteil des Steckverbinders verbessert. Außerdem kann schnell das benötigte Volumen an Epoxidharz berechnet werden und dank der konstant geregelten Temperatur wird die Viskosität des Harzes konstant gehalten, wodurch die Reproduzierbarkeit gewährleistet ist.